- (一) 企业面临的困境或隐患

-

1、 订单与生产计划完成情况差,经常延期交货;

2、 企业存在大量库存积压,没有有效改进措施;

3、 生产效率低、生产混乱、车间衔接配合差;

4、 经常出现质量不良或返工,质量状况不满意;

5、 经常出现设备故障问题,现场管理状况差;

6、 工作中经常要遇到并要处理各种突发的紧急问题和事件;

7、 做过很多生产改善,但效果似乎总是不令人满意;

8、 顾客满意度下降,希望寻找到突破,却无从下手;

9、 员工士气不高,错误重复出现,防呆防错缺少好的办法。

- (二) 我们的解答和观点

-

以上困境或隐患在生产型企业中普遍存在,简单粗放的生产管理对于人力、空间、资金、原料、时间等资源有着很大的浪费,并在产品质量控制上存在诸多问题。在市场竞争日益激烈,企业生存空间日渐压缩的今天,转变企业的生产方式,通过消除浪费以实现产品在质量、成本、时间等方面的提升,是解决企业在环境中保持发展能力的一个有效途径。

构建解决之道,朴若咨询信奉并秉承如下观点:

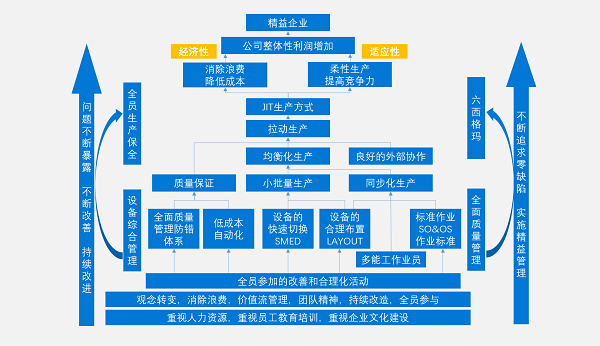

1、 精益生产管理是企业竞争优势的重要来源

企业经营重在效果与效率。首先,企业要有一个正确的发展方向,能够根据市场需求准确找到自身的定位。其次,企业要在有了正确战略定位的前提下,进行高效率、低成本的价值创造。只有保证了企业所提供产品及服务的效果、效率和成本,企业才能满足顾客的需求,才能在市场竞争中取得优势,立于不败。

很多企业在发展中有了较明确的定位,随之在运营上的管理,将决定企业的命运和发展空间。对于很多制造型企业来讲,交货拖期、库存资金的大量占压、产品质量不稳定、有订单但又做不出来、生产系统效率低等不良现象,已成为阻碍其生存和发展的致命因素。因此,从精益化管理的角度出发,引入精益生产管理,以最小的投入取得最大的产出,成为很多企业的发展目标,也成为加强企业竞争能力,提高企业效益和经营管理水平的一个重要手段。

2、 精益管理是一种管理变革,精益生产应转化为企业常备的一种思维和行动方式

精益是一种意识、一种观念、一种认真的态度、一种精益求精的文化。精益管理是对现代管理的必然要求,是建立在常规管理的基础上,并将常规管理引向深入的基本思想和管理模式,是一种以最大限度地减少管理所占用的资源和降低管理成本为主要目标的管理方式,其本质是利用最小的资源创造最大的价值,达到效益最大化。

在当今生产力过剩和全球竞争的时代,降低成本,提高效益成为企业生存的重要原则。精益生产方式成为企业应对挑战求得生存和发展的一个好的出路。因此,精益思想应成为企业拥有的常态意识,并融入到企业的生产和经营中去。

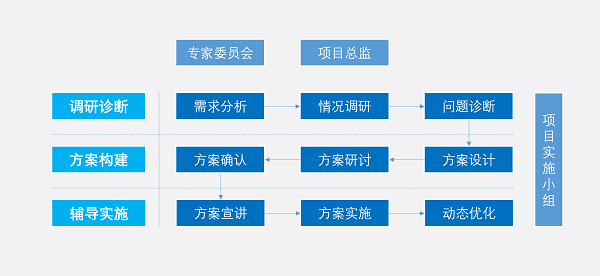

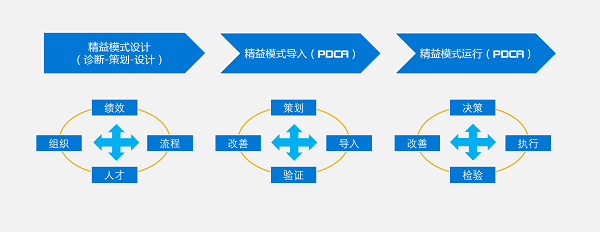

- (三) 我们的服务和方案

-

我们将协助客户进行如下精益管理活动:

1、 精益诊断与策划

诊断生产运营绩效,诊断生产运营模式和运行状况,诊断生产系统突出问题和浪费,策划生产方式转变目标,策划设定精益生产绩效目标,策划精益生产总体实施方案;

2、 生产方式变革

如推式生产转为拉式生产,批量流转为连续流生产,准时化、均衡化、连续流的逐步实现,形成适应多品种、小批量的生产模式,做好与营销部门的有机衔接,有效保障市场需求;

3、 精益组织管理

匹配支持生产方式变革,变革改进生产组织,如工序型生产组织转变为产品型生产组织,优化薪酬与绩效管理,保障连续流和精益生产;

4、 TPM设备管理优化

规范设备管理制度,规范设备维护保养标准,推进TPM全员生产保全理念,规范设备运行记录和指标统计,开展设备自主保全和专业保全工作,提高设备生产性,降低设备故障和维修费用;

5、 浪费识别与改善

优化生产计划与控制,着力压缩在制品库存,消除过量生产,优化生产布局和搬运,优化生产工序衔接,减少等待浪费,提高效率;

6、 研发管理优化

精益生产拉动研发精益化,改善提高研发质量,从研发源头保障精益生产,从源头优化产品质量、成本和生产的优化;

7、 采购管理优化

精益生产拉动采购精益化,实现重点物资供应的质量、成本、交期、服务优化,规范采购人员工作标准和绩效考核,提高采购人员工作责任心和积极性,规范采购工作流程和制度,保证精益生产和企业利益;

8、 成本管理优化

优化生产系统成本核算与控制,优化成本定额与激励措施,挖掘员工成本节约的智慧,实现成本节约;

9、 质量管理优化

做好质量体系的贯彻执行,优化质量考核,开展质量改善活动,做好设计源头、采购源头质量控制和改善工作,做好作业质量控制和改善工作,提升产品质量,降低质量损失。